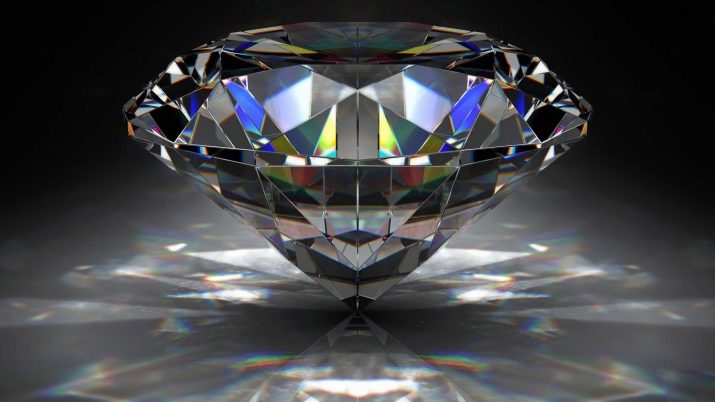

Дијамант је природни минерал који је угљеник са алотропном кристалном решетком. Због специфичности молекуларне структуре, то је изузетно тежак материјал који се може чувати неограничено.

Хемијски састав дијаманта може се променити под утицајем различитих фактора: високе температуре, притиска и / или вакуума. Као резултат њиховог дејства, дијамант се претвара у други хемијски елемент, графит, који има другачији састав квалитативних карактеристика.

Дијаманти се производе природним рударством и вештачким копањем. У оквиру друге методе, хемијски елемент графит се подвргава високој температури и притиску. Графитни материјал мења своју молекуларну структуру и претвара се у дијамантне сировине, добијајући карактеристичне особине чврстоће.

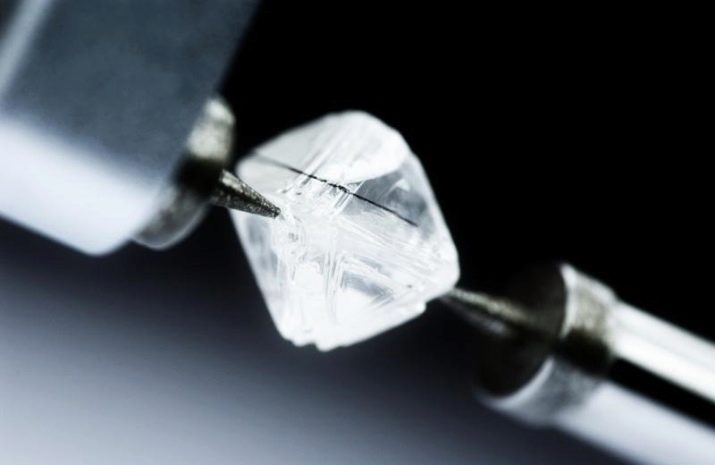

Пре даље употребе, добијена сировина захтева додатну обраду. Фактор повећане тврдоће дијаманта захтева посебан приступ методама његове примене.

Хистори

Историја рударства дијаманата је изузетно млада. То је због сложености потраге и вађења минерала, као и због потешкоћа везаних за његову прераду. Технологија обраде описаног материјала уз помоћ другог дијаманта почела је да добија популарност тек у КСИВ-КСВ веку наше ере. До тог времена, овај метод су користили само древни индијски мајстори, који су пажљиво чували тајне технологије.

На територији Русије развој минералних лежишта и развој технологија за прераду узели су индустријске размјере тек у другој половини КСИКС века. Данас је у Сибиру у току рад на вађењу овог минерала у рудницима који се налазе на листи највећих у свијету. Истовремено је савладала све врсте дијамантске обраде.

Карактеристике обраде

Технологија обраде и скуп техничких уређаја погодних за то одређени су називом крајњег циља за који ће се користити обрађени дијамант.

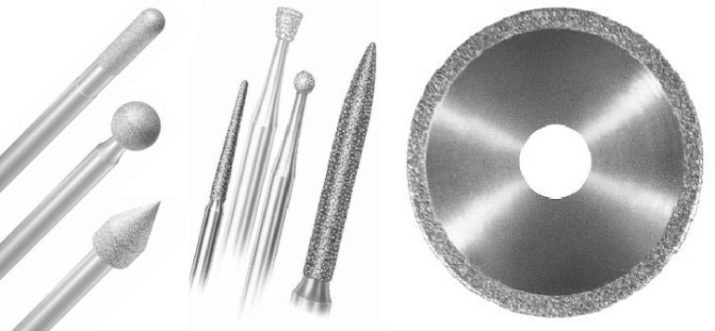

Карактеристике дијаманта захтевају његову употребу у различитим технолошким системима, алатима и уређајима. На пример, мала фракција дијаманата, мрвица, користи се као премаз за спреј који покрива радне површине било којих уређаја за сечење. Дијамантска оплата се користи за наношење на резне дискове, тестере, траке, намењене за пиљење метала, камена, бетона, керамике и других материјала.

Упркос стабилности дијаманта на ефекте деструктивних оптерећења широког спектра, он је крхак материјал. Употреба технологије ударног притиска омогућава дробљење дијаманата у чипове. Минерално дробљење се врши хидрауличном пресом (ова могућност третмана се ретко примењује).

Најчешће коришћена технологија је ваљање глодањем. Као део овог процеса, сировина се транспортује кроз транспортер у посебну комору у којој се ротирају цилиндрични ваљци у контакту један са другим. Пролазећи између њих, груби дијамант се распада. Узимајући у обзир коефицијент дијамантне чврстоће, на транспортеру се користи неколико блокова са ротирајућим ваљцима са различитим размацима између њих. То вам омогућава да смањите оптерећење на механизам, јер је то фазно дробљење на принципу више на мање.

Радна површина ваљака је прекривена дијамантним премазом, јер ниједан други материјал није у стању да издржи ово оптерећење у тако ефикасном еквиваленту.

Димензиони параметри фракције мрвице одређују се називом крајњег циља за који ће се користити. Дијамантно зрно крупнијег зрна користи се за грубу обраду материјала високог фактора чврстоће: керамика, гранит, порцелан. На пример, велика мрвица се користи као резни елемент који се наноси на радну ивицу кружних круница за сечење округлих рупа у тврдим материјалима: керамичке плочице, бетон, гранитне плоче и др.

Дијамантна мрвица мање зрнатости примјењује се за извођење танке обраде ових или оних материјала. У оквиру овог третмана, материјали се чисте, полирају и полирају. Полирање се врши специјалном пастом на бази дијамантне прашине. Добијање дијамантских чипова различитих величина зрна постиже се дробљењем и накнадним просијавањем.

Пролазећи дробљени дијамант кроз мрежасте панеле са различитим величинама ћелија омогућава добијање фракција фиксног пречника.

Процес добијања дијамантних материјала погодних за употребу у производне сврхе је много мукотрпнији поступак од технологије притиска. Као ови материјали се користе, на пример, кругови за сечење стакла, врхови алата за окретање и др. Они су елементи који се састоје искључиво од дијамантне масе. Такво додавање подразумева спровођење производних процедура повезаних са трошковима ресурса и коришћење неколико технологија за обраду у исто време.

Својства дијамантне чврстоће отежавају производњу дијелова који постављају високе захтјеве у погледу димензијских параметара и прецизности облика.

Једини материјал са којим можете произвести ефикасну обраду грубих дијаманата је сам дијамант.

Исправна комбинација фактора који утичу на алат за обраду и материјал који се обрађује омогућава најефикаснију обраду. На пример, у неким случајевима, радни комад се загрева у оквиру средњег температурног опсега, а температура уређаја за обраду се чува у подручју ниских топлотних перформанси. У овом случају, претходно загрејани радни предмет је подложан обради, а проценат хабања алата је смањен.

Употреба ове методе је због својстава дијаманта, које добија под утицајем високих температура. Што је виша температура, нижи је коефицијент снаге минерала.

Како направити поделу?

Други начин обраде дијаманта је вруће жељезо. Овај минерал је у стању да уђе у хемијску реакцију са металом загрејаним до високих температура. Вруће гвожђе почиње да апсорбује угљеничну компоненту дијаманта. На месту контакта врућег метала са минералом, на молекуларном нивоу, ово се топи.

Ова метода има ниску ефикасност производње, међутим, само уз њену помоћ могуће је постићи одређене резултате у обради дијамантског материјала.

Примена методе врућег челика врши се када је потребно смањити велике количине сировина са минималним односом отпада. Метода користи врућу челичну жицу коју покрећу ротирајуће осовине. У овом случају, линија резања је што тања, а губитак главне сировине је минимизиран.

Методом врућег пиљења могу се изводити само манипулације које су усмјерене на обраду опће природе. Детаљно сечење врши се коришћењем софистициранијих техника брушења.Овај метод такође користи технологију врућег бушења. У овом случају, елемент за бушење се загрева до високих температура. Ефикасност методе се такође повећава загревањем два дела као резултат трења једних против других.

За грубљење се користи дијамантско бушење. Дуж расцјепка радног комада избушене су рупе жељеног пречника. Специјални анкер експандери су уроњени у њих. Технологија вам омогућава да управљате проширењем сидара наизменично или истовремено. Због тога је могуће извршити контролисано раздвајање обратка дуж дате линије.

Кључну улогу за ефикасност методе има угао којим се избушују рупе. Свако одступање од специфицираних вриједности може довести до точности квара.

Шта су полирани дијаманти?

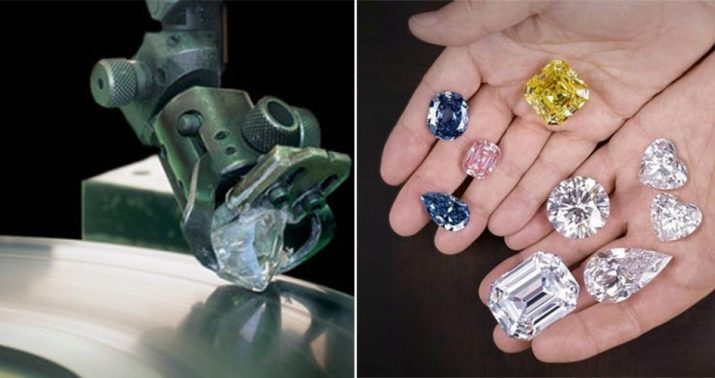

Главни правац у технологији прераде овог минерала је његово млевење. Захваљујући овом поступку, дијаманти стичу свој коначни облик, ау неким случајевима се претварају у драгоцено камење.

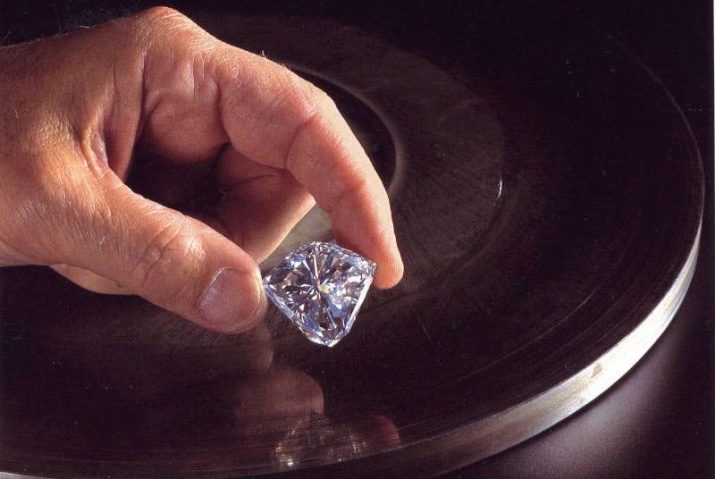

Стварајући дијаманте, мајстори прибјегавају методама корак по корак. Грубе залихе се очисте од нечистоћа других минерала, ако их има. Тада се изводи грубо резање, захваљујући којем се формира главни облик будућег производа. Након тога почиње рез.

За брушење дијамантног минерала користе се уређаји опремљени специјалним млазницама - дисковима или плочама које имају дебљину, облик и материјал за производњу који одговарају називу поступка који се изводи. Радне површине ових млазница обложене су дијамантним честицама различитих пречника.

Ако је рез направљен да би се добио драги камен - дијамант, онда се користи много млазница са широким опсегом димензионалних параметара. Прво су коришћене плоче или дискови са дијамантном песком највећег пречника. Како се процес одвија, грануларност млазница се смањује. Коначно полирање се врши употребом дијамантних наночестица.

Алати за резање су различити по сврси и принципу рада. Неке од њих функционишу због присуства ротационог кретања ротора, на крајњем вратилу на којем је причвршћен брусни диск. Рад других алата заснива се на принципу клипног кретања. Брусне плоче се убацују у посебне стезаљке ових алата.

Током обраде, дијаманти се мељу до прозирног стакла. Због чињенице да се рубови будућег дијаманта налазе у строго подешеним позицијама, а под датим углом, груби материјал се претвара у драгоцени камен. У последњој фази обраде, она се полира до стања огледала.

Репродукција целог процеса траје огромно време (понекад и године), што се објашњава отпорношћу минерала на спољне ефекте.

Занимљиве информације о рударству и обради дијаманата могу се наћи у сљедећем видеу.